Оптимизация формы изложницы для производства слитков

Решение

Одно из крупнейших металлургических предприятий мира разместило у нас заказ на оптимизацию формы изложницы и варианта охлажения слитка. Причиной данного обращения послужило растущее количество рекламаций и нареканий от конечных заказчиков и потребителей алюминиевых слитков, производимых в исследуемых изложницах.

На карусельной машине в цехе непрерывно проходит процесс розлива металла в чушки, выемка чушки из изложницы, охлаждение формы и новый цикл. Конечные потребители чушек обнаружили, что при переплаве заготовок в печи происходят выбросы жидкого металла, порой прямо на тело и экипировку рабочих цеха, что является недопустимым с точки зрения безопасности труда. А происходит это потому, что в чушках скапливается влага при транспортировке полуфабриката морем или просто при хранении во влажном климате. И скапливается она в микропорах (по сути дефектах литья), которые образуются в чушках при кристаллизации. Таким образом, задача свелась к изменению (улучшению, оптимизации) граничных условий охлаждения для создания более направленной кристаллизации и минимизации (или полной ликвидации) усадочных пор в теле чушки - чтобы влага там не оставалась и не выкипала при переплаве.

Работы включали:

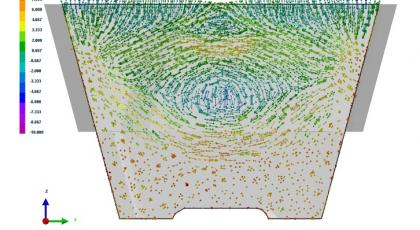

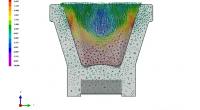

- Выполнение математического моделирования процесса заполнения существующих и новых изложниц 12, 18 кг в программном комплексе ProCAST;

- выполнение математического моделирования процесса кристаллизации с учетом результатов заполнения формы;

- провести исследовательские работы по выбору системы охлаждения чушки с определением оптимальной формы изложницы;

- по результатам математического моделирования выдать рекомендации по изменению технологических параметров литья.

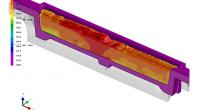

Процесс отливки мелкой чушки из алюминиевых сплавов осуществляется на автоматизированных литейных конвейерах заливкой жидкого металла через разливочные литейные колеса в изложницы. Для интенсивного охлаждения и кристаллизации металла изложницы охлаждаются водой, циркулирующей в ванне под ними. Масса одной чушки 10 кг. Время заполнения такой изложницы жидким металлом составляет 8,5 сек. После отливки и кристаллизации мелкая чушка извлекается из изложниц и складывается в пакеты по 100 шт. и более. Масса пакета около 1 тонны.

Температура жидкого алюминиевого сплава перед заливкой в изложницы 690 °С. Исходная температура изложницы перед заливкой металла 150 ºС. Температура воды для охлаждения 20 °С.

В рамках проекта было смоделировано производство изложниц с разным диапазоном температур заливки, температурой воды, толщиной стенки изложниц, их формов. Даже моделировали применение специальных крышек для сохранения температуры металла сверху и питания глубоко залегающих пор. По результатам работ *(которые являются собственностью компании-заказчика) была сконструирована новая форма изложницы, немного уменьшена толщина стенки и применена крышка, обеспечивающее более медленное охлаждение (но направленную кристаллизацию!). Что обеспечило снижение пористости на 80% и сведение на нет рекламаций от заказчика в течение года после завершения проекта.